“今までにない”に挑み続ける

テラルのグループ力を駆使し

前例のない課題を解決へ導く

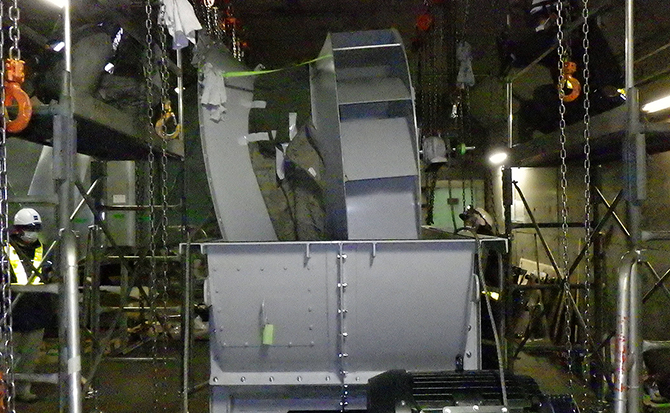

地下鉄トンネルの機械室に設置されている大型送風機の更新作業。

限られた搬入経路や、機械室のスペースなど、突き付けられる難題にテラルのグループ力で挑んだ2年間を振り返る。

MEMBER

N.U.

株式会社タニヤマ

営業部 東京営業所

M.D.

株式会社テラル

ソリューション技術部

大阪グループ

S.M.

テラルテクノサービス株式会社

東日本技術部

東京1課 施工管理1グループ

技術とノウハウを結集し、難題に挑む。

トンネル換気に多く使用される送風機。普段は目にする機会はないが工場や地下街などで活躍し、縁の下の力持ちとして社会基盤を支えている。テラルでも1956年以来、大規模商業施設や地下駐車場、工場の換気用の大型ファンから厨房用の小型ファンまで用途に応じた様々な送風機を製作してきた。

地下鉄トンネルの機械室に設置された大型送風機をおよそ40年ぶりに更新するという話がテラルに届いた。直径約3mある既設の大型送風機を、長く急な階段が続く搬入経路から運び出し、新しい製品を同様の経路から運び入れる。困難を極める更新作業にどのメーカーも難色を示す中、「私たちならできる」と手を挙げたのがテラルとテラルグループのタニヤマである。「交通機関ではないが、他の案件で似たような現場を経験したタニヤマであれば対応できる」。タニヤマの技術力と、テラルの顧客との繋がりにより、この一大プロジェクトを受注。テラルグループの総合力が試された。

早速行われた現地調査で目にした天井高ぎりぎりに設置された既設機、搬入口の狭さは想像を超えるものだった。「高さ、幅があと10㎝あれば」。社員からはそんな声がこぼれた。「とても人間では運べない。機械で天井から吊るしてゆっくり降ろしていった。階段があまりにも長くて、こんな長さを降ろしていくのかと驚いた」とN.U.は言う。

厳しい条件下で発揮されるテラルクオリティ。

搬入スペースやルート、送風機の設計、施工作業、建物の構造を加味した耐震強度の問題。現場調査後、技術者も含めた打合せが重ねられた。そこでネックとなったのが営業担当者と工場設計者の視点の違いである。「現場を見ている人間と、机上で数字から製品を見る人間とでは、見方が違う」とN.U.は言う。「ファンを支える架台の強度がもつかどうかという問題に対して、構造上はもつが、やったことがないからと設計担当者が難色を示したこともあった。計算上は問題なくても前例がないから何かあった時に責任が負えない、と。でもそれを言い出したら何もできない。製品開発において起こる可能性のあるリスクをいかに回避するか、または軽減するかを考え、実施することは必要不可欠。一方で“前例のないこと”への挑戦が新しい可能性を切り拓くこともある。その両視点を併せ持つことによりテラルクオリティが生み出されている。

製品設計にあたり最も頭を悩ませたのは分割の検討である。搬入経路の幅や高さから製品の分割は必要不可欠。心臓部となる羽根車の分割は何とか避けることができたが、他の部分をどのくらいの大きさに何分割して搬入するか。どの箇所を分割するか。「送風機を分割して搬入することはできる。でも分割すればするほど製品の強度も精度も下がる」。また分割数が増えることは、現場での組み立て作業が増え、作業の難易度が上がることを意味する。大きさと強度、また作業レベルなど様々な要件を加味し、クライアントのニーズを実現するには特注仕様の送風機を造るしかなかった。「今までテラルでは2分割の対応は経験があった。今回、16分割という異例の仕様を可能にしたのはタニヤマとの協力があったからこそ」とM.D.は当時を振り返る。

失敗から得た気づきが成功への鍵となる。

もう一つの課題は搬入方法である。送風機を吊るす道具は何を使うか、どういうアンカー※で、何発打つのか。現地確認と図面上での検討により搬入計画が立てられたが「機器を吊り上げて搬入すると決まったのは良いが、数値や図面上の計画だけで上手くいくか大きな不安があった」と施工担当のS.M.は言う。そこで行われたのが大規模なシミュレーションによる検証である。工場内に、送風機の設置現場と同じ幅、天井高を再現したモデルを構築。実際に作業が行われる約1カ月前に本番さながらの実証実験が行われた。「検証は準備も入れて朝から夜中までかけて行った。段取りが分かっていないこともあり、時間がかかった」。どういった順番で機器を運び入れるか。ボルトはどこに置けば作業がスムーズに進むかなど細部にわたり確認が進められた。トライアルアンドエラーの繰り返しにより得られた知見は、プロジェクトを成功へ導く鍵となった。「シミュレーションを行っていたからこそ、搬入当日はスムーズだった」とM.D.は言う。

- アンカーとは地面に機械を固定するために用いられる金具のこと

現場で起こる様々な事態に

技術力が光る。

「どれだけ良いものを作っても、事故を起こしたら台無し」。緊張感が走る搬入、組み立て作業は1週間にわたり行われた。シミュレーションでの経験により一歩一歩着実に進む作業の中でも不測の事態は避けられない。竣工図をもとに行われたアンカー打ち込み作業。穴をあけてみると図面上には存在しない鉄筋が出てきたり、逆にあるはずの鉄筋が見当たらなかったり。イレギュラーな事態にも柔軟に対応できたのは一人ひとりの高い技術力があったからである。「人員の配置は何よりも注力した」とS.M.は語る。どんなに慣れた作業員でも目の前の作業に集中すると周囲の危険に気づくのが遅れることがある。常に全体を把握できるように管理人数を2名以上おき、工程を遅らせることなく安全に作業が行える環境づくりは徹底された。

今でも生活を支え続けている

チーム力の結晶。

こうして困難と思われた更新作業が開始から2年を経てかたちとなった。「1社では困難な課題でも、3社で協力したからこそ解決の道筋を見つけることができた」とN.U.は言う。「送風機の仕様は耐震的にもしっかりしたものができたので、お客様にはご満足いただけたと思っている。施工も無事故で完了したことはすごくいいことだと思う」とM.D.は語る。

オールテラルの力を結集し、チーム内一人ひとりの力と入念な段取りや計画によって支えられたこのプロジェクト。クライアントから感謝の言葉をいただいても、送風機の存在やテラルの技術が表に出て一般に知られることはない。しかし、人の目の届かない所でも自らの仕事に対して一途に、愚直に、徹底的に向き合う。そんな熱い想いと誇りをもったテラル社員たちが今日も私たちの生活に身近なところで活躍し続けている。(完)